Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

SW flange memiliki rongga (socket) tempat ujung pipa dimasukkan sebelum dilas dari sisi luar. Desain ini membuat sambungan lebih stabil, kuat, dan mudah dipasang tanpa perlu beveling pada ujung pipa.

Dalam sistem perpipaan industri, sambungan antara pipa dan komponen seperti valve atau pompa harus kuat, presisi, dan tahan tekanan. Salah satu jenis flange yang banyak digunakan untuk kebutuhan ini adalah socket weld flange (SW flange).

SW flange memiliki rongga (socket) tempat ujung pipa dimasukkan sebelum dilas dari sisi luar. Desain ini membuat sambungan lebih stabil, kuat, dan mudah dipasang tanpa perlu beveling pada ujung pipa.

Jenis flange ini paling cocok digunakan pada pipa berdiameter kecil dengan tekanan menengah, seperti pada sistem uap (steam), air, dan minyak ringan. Oleh karena itu, SW flange umum dijumpai di instalasi utilitas, pabrik kimia, dan pembangkit listrik.

Artikel ini akan membahas pengertian, fungsi, karakteristik, serta aplikasi socket weld flange secara ringkas namun tetap teknis, agar mudah dipahami baik oleh profesional maupun pembaca awam di bidang perpipaan.

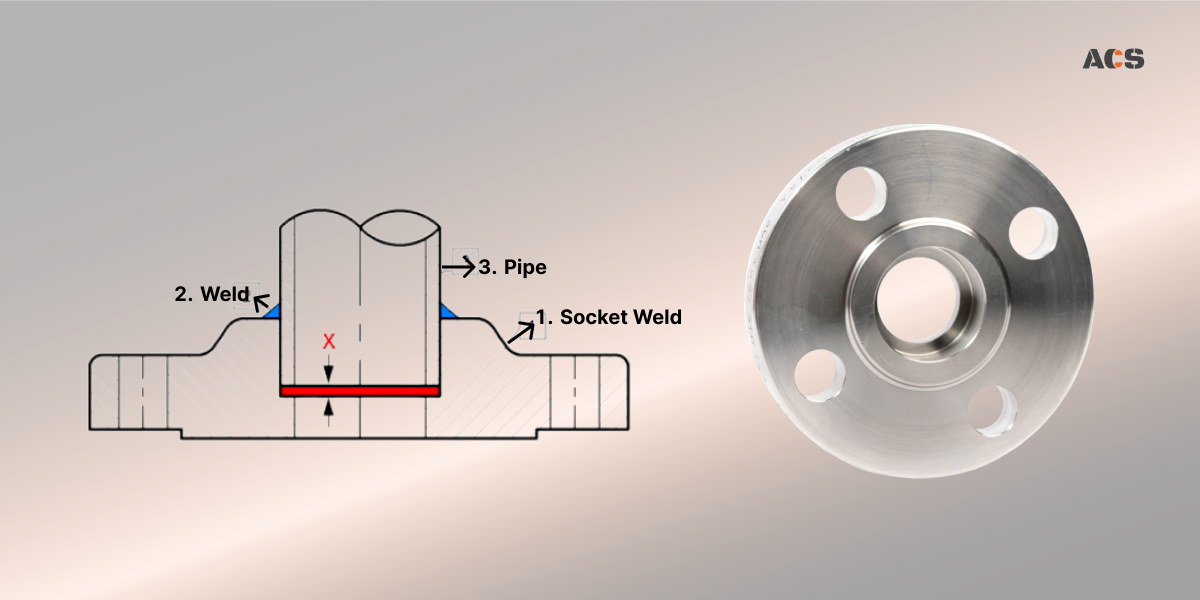

Socket weld flange (SW flange) adalah jenis sambungan pipa yang dirancang dengan cara memasukkan ujung pipa ke dalam rongga kecil (disebut socket) yang terdapat di bagian tengah flange. Setelah pipa masuk ke posisi yang tepat, sambungan kemudian dikunci dengan cara dilas di bagian luar tepi flange menggunakan las fillet.

Bagian dalam flange memiliki “bahu penahan” (shoulder) yang berfungsi sebagai batas agar pipa tidak masuk terlalu dalam. Biasanya, sebelum proses pengelasan, pipa ditarik sedikit keluar, sekitar 1,5 mm, untuk memberi ruang pemuaian akibat panas dari proses las.

Secara umum, sambungan socket weld digunakan untuk pipa berdiameter kecil hingga sedang yang membawa fluida bertekanan menengah. Jenis sambungan ini lebih sederhana dibandingkan sambungan butt weld (yang memerlukan beveling dan penetrasi penuh), tetapi tetap kuat dan rapat jika dikerjakan dengan benar.

Karena bentuknya yang ringkas dan pemasangannya mudah, SW flange sering dipilih untuk area dengan ruang terbatas, seperti sistem uap, air, atau minyak ringan, yang membutuhkan sambungan las kuat, aman, dan minim risiko kebocoran tanpa perlu peralatan las besar.

1. Bore dengan Shoulder Internal

Socket weld flange memiliki lubang tengah (bore) yang dilengkapi dengan bahu penahan (shoulder) di bagian dalam. Bahu ini berfungsi untuk mengatur seberapa dalam pipa bisa masuk ke dalam flange, sehingga posisi sambungan menjadi presisi dan stabil.

Setelah pipa dimasukkan hingga menyentuh bahu, biasanya pipa ditarik sedikit keluar sebelum dilas. Tujuannya agar ada ruang ekspansi saat pengelasan, sehingga sambungan tidak retak akibat perubahan suhu.

2. Las Fillet di Bagian Luar (Eksterior Hub)

Proses penyambungan antara pipa dan flange dilakukan menggunakan las fillet di sisi luar flange. Artinya, pengelasan tidak dilakukan secara penuh menembus dinding pipa seperti pada butt weld, tetapi cukup di bagian luar untuk mengunci pipa pada tempatnya.

Metode ini membuat pekerjaan pengelasan lebih cepat dan sederhana, karena tidak memerlukan beveling atau persiapan khusus pada ujung pipa.

3. Cocok untuk Pipa Berdiameter Kecil hingga Menengah

Socket weld flange dirancang untuk digunakan pada pipa dengan diameter kecil, umumnya sampai ukuran 2 inci, atau maksimal 4 inci tergantung standar.

Desainnya yang ringkas membuat flange ini ideal untuk sistem pipa berukuran kecil, seperti jalur servis, instrumen, atau sistem utilitas dengan ruang terbatas.

4. Dirancang untuk Tekanan Menengah

Walaupun tersedia dalam berbagai kelas tekanan (Class 150 hingga Class 2500), penggunaan paling umum socket weld flange berada pada kisaran tekanan menengah — sekitar ASME Class 600 ke bawah.

Flange ini menawarkan keseimbangan antara kekuatan sambungan dan efisiensi biaya, cocok untuk sistem air, uap, dan minyak ringan yang tidak memerlukan sambungan butt weld bertekanan tinggi.

5. Efisien untuk Instalasi di Ruang Terbatas

Karena hanya membutuhkan satu sisi las dan tidak memerlukan leher panjang seperti weld neck flange, socket weld flange mudah dipasang di area sempit.

Desainnya juga membuat sambungan lebih rapi dan meminimalkan potensi kebocoran di area dengan banyak percabangan pipa.

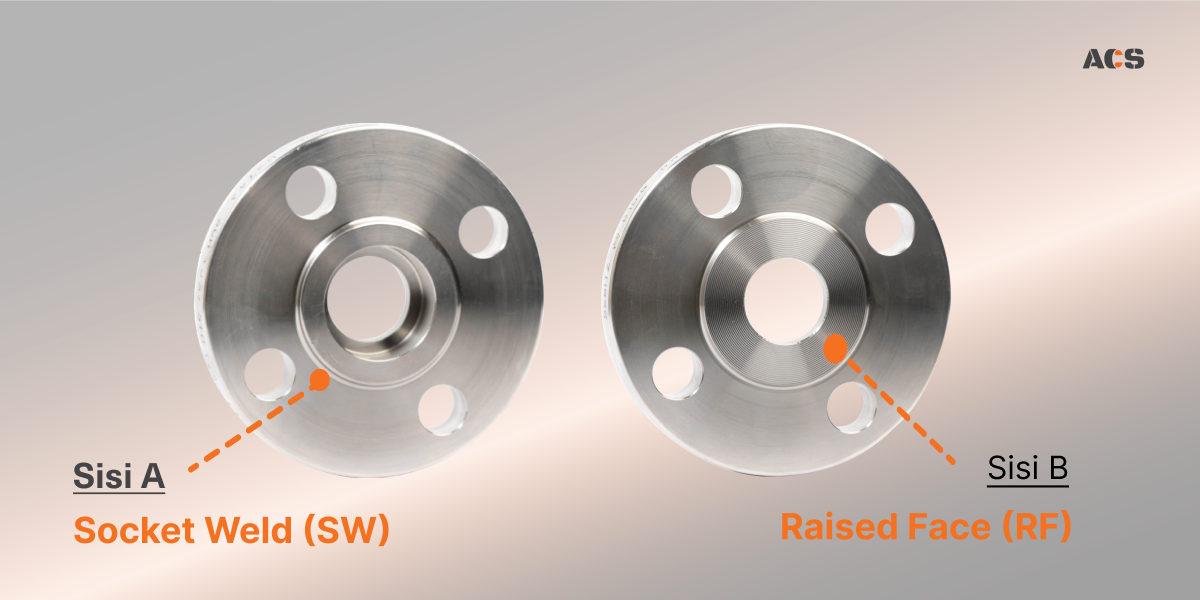

6. Tersedia dalam Berbagai Jenis Permukaan (Flange Face)

Socket weld flange dapat diproduksi dengan beberapa tipe permukaan, seperti Raised Face (RF), Flat Face (FF), atau Ring Type Joint (RTJ).

Pemilihan jenis permukaan ini disesuaikan dengan kebutuhan tekanan dan jenis gasket yang digunakan agar sambungan tetap rapat dan aman selama operasi.

1. Sambungan Lebih Kuat untuk Pipa Kecil

Socket weld flange dirancang khusus untuk pipa berdiameter kecil, biasanya antara ½ inci hingga 2 inci. Karena ujung pipa dimasukkan ke dalam socket lalu dilas dari sisi luar, sambungan menjadi lebih kuat dan stabil terhadap getaran.

Dibandingkan dengan slip-on flange atau sambungan ulir, kekuatan terhadap kelelahan (fatigue strength) socket weld flange umumnya lebih tinggi, sehingga sangat cocok untuk sistem pipa kecil yang tetap menuntut kekuatan dan keandalan tinggi.

2. Tidak Perlu Beveling dan Minim Persiapan Las Internal

Berbeda dengan butt weld flange yang membutuhkan bevel di ujung pipa, socket weld flange bisa langsung dilas tanpa proses persiapan tambahan. Hal ini membantu tim menghemat waktu pemasangan dan mempermudah pekerjaan di lapangan.

Selain itu, karena las dilakukan dari sisi luar, bagian dalam sambungan tetap halus dan bersih, mengurangi risiko kerak atau kontaminasi di jalur fluida, terutama penting untuk sistem uap dan fluida bersih.

3. Desain Kompak dan Mudah Dipasang di Ruang Sempit

Socket weld flange tidak memerlukan leher panjang seperti weld neck flange, sehingga bentuknya lebih ringkas. Desain ini membuatnya mudah dipasang di area yang sempit atau sistem pipa yang rapat, tanpa mengorbankan kekuatan sambungan.

Kemudahan instalasi ini juga membuatnya populer untuk sistem utilitas, drain line, atau jalur instrumentasi di pabrik dengan tata letak pipa yang padat.

4. Tahan Tekanan Menengah dengan Keandalan Baik

Meskipun tidak ditujukan untuk tekanan ekstrem, socket weld flange dapat diandalkan pada sistem dengan tekanan menengah (umumnya hingga ASME Class 600). Dengan pemilihan material dan prosedur pengelasan yang tepat, sambungan ini mampu menahan tekanan dan suhu kerja yang cukup tinggi.

Hal ini menjadikannya cocok untuk aplikasi air bertekanan, uap, maupun minyak ringan di industri proses, kimia, atau pembangkit energi.

5. Risiko Kebocoran dan Korosi Lebih Rendah

Karena sambungan las berada di bagian luar, area dalam pipa tetap bersih dan bebas dari celah yang bisa menahan fluida atau menyebabkan korosi celah (crevice corrosion).

Desain ini membantu memperpanjang umur pakai sistem pipa dan menjaga kestabilan aliran fluida tanpa gangguan akibat kebocoran kecil di sambungan.

1. Sistem Uap (Steam System)

Socket weld flange banyak digunakan pada sistem uap bertekanan menengah hingga tinggi, terutama pada jalur pipa kecil seperti drain line, blowdown, atau sample line di pabrik dan pembangkit listrik. Sambungan ini memberikan kekuatan dan ketahanan yang baik terhadap tekanan serta getaran, karena proses las berada di bagian luar sehingga area dalam tetap bersih dan rapi.

Desainnya yang kompak juga membuat SW flange ideal untuk area dengan ruang terbatas seperti superheater atau piping tray. Awalnya, jenis flange ini memang dikembangkan untuk sistem superheater berbahan stainless steel agar tahan terhadap retak akibat perubahan suhu tinggi (thermal stress).

2. Sistem Air (Cooling & Utility Water System)

Pada sistem air industri, seperti jalur air pendingin (cooling water), air servis, atau air proses, socket weld flange menjadi pilihan yang efisien. Sambungannya padat, mudah dikerjakan, dan proses pengelasan eksternal meminimalkan waktu henti (downtime) selama perawatan.

Meskipun tekanan pada sistem air tidak setinggi uap atau minyak, SW flange tetap unggul karena tahan terhadap getaran dan mudah dipasang di ruang sempit. Kombinasi antara kepraktisan dan keandalan menjadikannya solusi ekonomis untuk sistem utilitas pabrik dan plumbing industri.

3. Sistem Minyak Ringan (Light Oil System)

Dalam industri minyak dan gas, socket weld flange umum dipakai pada jalur pipa kecil untuk minyak ringan, bahan bakar, atau cairan proses seperti sample line, instrument line, dan drain line. Jenis sambungan ini memberikan hasil yang lebih kuat dan rapat dibanding threaded flange, yang berisiko bocor akibat getaran atau perubahan tekanan.

SW flange juga menjadi alternatif hemat dibanding butt weld flange, karena tidak membutuhkan beveling dan dapat dipasang lebih cepat tanpa mengorbankan kekuatan sambungan.

Catatan Penting dalam Aplikasi

Dalam memilih socket weld flange yang tepat, teknisi perlu memperhatikan beberapa faktor penting agar sambungan dapat bekerja secara optimal dan aman. Faktor-faktor ini mencakup material flange dan pipa, kelas tekanan, jenis permukaan (face), serta prosedur pemasangan dan pengelasan.

Pemilihan yang tepat akan memastikan flange mampu menahan tekanan, temperatur, serta karakteristik fluida sesuai kondisi operasi di lapangan.

Material flange harus disesuaikan dengan fluida yang dialirkan, suhu kerja, potensi korosi, serta tekanan operasional sistem. Material umum yang digunakan untuk socket weld flange antara lain:

Selain itu, pastikan material pipa memiliki spesifikasi dan ketebalan yang sesuai dengan flange, agar sambungan las memiliki kekuatan mekanik yang seimbang dan tahan terhadap getaran atau tekanan internal.

Socket weld flange tersedia dalam berbagai kelas tekanan (pressure class) mulai dari Class 150, 300, 600, 900, 1500, hingga 2500 — tergantung pada material dan kebutuhan sistem.

Untuk memastikan kesesuaian, periksa standar ASME B16.5 atau ASME B16.47 guna menentukan kombinasi antara ukuran pipa, tekanan operasi, dan suhu kerja.

Pada umumnya, socket weld flange digunakan pada tekanan menengah (hingga Class 600), di mana efisiensi dan kemudahan instalasi menjadi prioritas utama.

Jenis permukaan flange menentukan tipe gasket dan tingkat kekedapan sambungan. Tiga tipe utama yang umum digunakan adalah:

Pemilihan jenis face yang tepat sangat penting untuk menjamin sealing integrity, terutama dalam sistem uap atau minyak ringan di mana kebocoran sangat tidak diinginkan.

Sebelum pengelasan, pipa harus dimasukkan hingga menyentuh bahu flange, kemudian ditarik sekitar 1,5 mm (1/16 inci) agar terdapat ruang ekspansi akibat panas las.

Pengelasan dilakukan dengan metode fillet weld di bagian luar flange oleh welder bersertifikat. Kualitas las harus seragam, bebas retak, dan sesuai standar inspeksi.

Untuk memastikan keandalan sambungan, dilakukan pemeriksaan dengan Magnetic Particle Inspection (MPI) atau Dye Penetrant Inspection (DPI). Pemeriksaan radiografi biasanya tidak diperlukan kecuali untuk layanan kritis bertekanan tinggi.

Socket weld flange memiliki sejumlah keunggulan seperti:

Namun, penggunaannya juga memiliki batasan tertentu:

Dengan memahami kelima faktor ini, engineer dapat memilih dan memasang socket weld flange secara tepat, menghasilkan sambungan yang kuat, aman, dan efisien untuk berbagai kebutuhan industri.

Socket weld flange (SW flange) merupakan salah satu jenis sambungan flange yang banyak digunakan dalam sistem perpipaan industri berdiameter kecil hingga menengah. Dengan desain socket di bagian dalam dan las fillet di sisi luar, flange ini menawarkan sambungan yang kuat, rapat, serta mudah dipasang. Hal ini menjadikannya solusi efisien untuk sistem bertekanan menengah seperti uap (steam), air, dan minyak ringan.

Keunggulan utama socket weld flange terletak pada kemudahan instalasi, kekuatan terhadap getaran, dan bentuknya yang ringkas sehingga cocok untuk area sempit. Penggunaannya juga meminimalkan risiko kebocoran karena bagian dalam sambungan tetap halus dan bebas celah yang bisa menimbulkan korosi.

Namun, pemilihan SW flange harus mempertimbangkan faktor-faktor teknis seperti ukuran pipa, kelas tekanan, jenis permukaan flange, serta kualitas pengelasan. Untuk tekanan sangat tinggi atau pipa berdiameter besar, jenis flange lain seperti weld neck flange mungkin lebih sesuai.

Secara keseluruhan, socket weld flange memberikan keseimbangan ideal antara keandalan, efisiensi biaya, dan kemudahan pemasangan. Dengan pemilihan material dan prosedur pengelasan yang tepat, jenis flange ini dapat memberikan performa optimal dan umur pakai panjang bagi sistem perpipaan industri.