Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

Vibrasi tinggi pada piping dapat memicu loss preload, keausan gasket, dan fatigue flange. Pelajari penyebab, risiko, dan strategi mitigasi agar sambungan tetap aman.

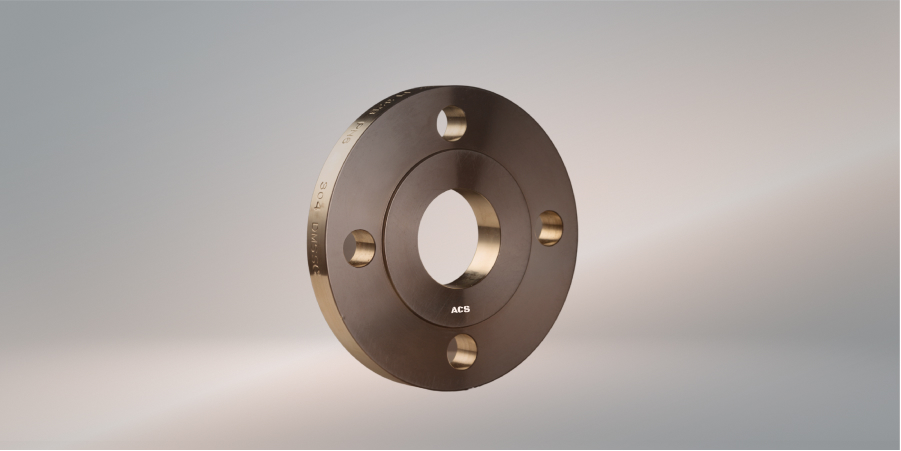

Flange adalah komponen krusial dalam sistem perpipaan industri, terutama yang terhubung dengan rotating equipment seperti pompa, kompresor, atau turbin. Sistem ini sering mengalami getaran akibat mekanisme rotasi, aliran fluida, atau kombinasi keduanya. Vibrasi yang tidak terkendali dapat menurunkan integritas sambungan mekanis, memicu kebocoran, dan memperpendek umur flange. Artikel ini membahas bagaimana flange berperilaku di kondisi vibrasi tinggi, termasuk efek resonansi, fatigue, dan strategi pencegahannya.

Getaran pada sistem perpipaan adalah gerakan bolak-balik yang terjadi ketika fluida mengalir melalui pipa. Vibrasi ini dapat muncul akibat berbagai faktor dan sering kali dianggap normal, sehingga banyak yang mengabaikan potensi kerusakan yang ditimbulkannya. Padahal, vibrasi pipa dapat menyebabkan kerusakan fatal pada peralatan dan plant, termasuk kegagalan flange, retak pada pipa, atau degradasi gasket akibat gerakan relatif berulang.

Beberapa penyebab umum vibrasi pada sistem perpipaan meliputi:

Setiap sumber ini dapat menyebabkan peningkatan tegangan lokal pada pipa dan sambungan, yang bila tidak dikontrol bisa memicu keausan, fretting, atau kegagalan prematur.

Vibrasi meningkatkan stress pada sistem perpipaan, sehingga dapat memicu micro-cracking, keausan permukaan, dan degradasi gasket. Small-bore connections (SBCs) menjadi titik paling rawan, terutama jika pipa besar dibiarkan tanpa support, adanya banyak tikungan, atau tidak dilakukan inspeksi dan perawatan rutin.

Flange adalah salah satu komponen yang paling rentan terhadap vibrasi karena adanya baut, gasket, dan sambungan kaku. Variasi tegangan akibat vibrasi dapat menyebabkan loss of preload pada baut, pergeseran gasket, dan keausan permukaan sealing. Oleh karena itu, flange harus menjadi fokus utama dalam analisis vibrasi dan strategi mitigasi, agar integritas sambungan tetap terjaga.

Flange yang terpasang pada sistem perpipaan dekat peralatan rotasi sangat rentan terhadap vibrasi. Pengaruh getaran ini dapat mengubah perilaku mekanis flange, terutama pada baut, gasket, dan hub flange. Memahami fenomena ini sangat penting untuk mencegah kebocoran, kerusakan, dan penurunan umur komponen.

Vibrasi dapat menyebabkan loss of preload pada baut akibat relaksasi material atau pergeseran gasket. Akibatnya, gaya klem berkurang, meningkatkan risiko kebocoran atau keausan permukaan sealing. Untuk mencegah pelonggaran ini, beberapa strategi dapat diterapkan:

Fenomena ini mirip dengan masalah vibrasi yang terjadi pada mesin flange facing, dimana flange yang tidak terpasang kuat atau tool yang kurang rigid dapat menimbulkan getaran berlebihan, menurunkan kualitas permukaan flange, dan mempercepat keausan peralatan.

Resonansi terjadi ketika frekuensi getaran eksternal mendekati frekuensi alami dari flange-piping assembly. Kondisi ini menyebabkan amplitudo vibrasi meningkat drastis, sehingga meningkatkan risiko kegagalan mekanis pada flange dan pipa sekitarnya.

Pencegahan resonansi memerlukan:

Hal ini serupa dengan pengendalian vibrasi pada flange facing machine, di mana stabilitas flange sangat bergantung pada kekuatan fixturing dan karakteristik peralatan.

Getaran berulang menyebabkan fatigue stress pada baut dan hub flange, yang dapat mengurangi umur komponen secara signifikan. Konsep yang digunakan dalam desain meliputi:

Dalam praktiknya, kontrol vibrasi selama operasi dan pemilihan material yang tepat menjadi kunci untuk menjaga integritas flange dalam sistem yang mengalami getaran tinggi.

Vibrasi yang terjadi pada sistem perpipaan tidak hanya mempengaruhi flange secara mekanis, tetapi juga berdampak signifikan pada integritas sambungan. Ketika flange mengalami getaran berulang, terutama di bawah tekanan internal dari fluida, beberapa fenomena kritis dapat terjadi:

Kombinasi gaya vibrasi dan tekanan internal dapat mempercepat penurunan kinerja gasket. Getaran menyebabkan perubahan kontak permukaan, yang secara bertahap menurunkan gaya klem efektif, sehingga kemampuan gasket untuk menahan tekanan menurun. Akibatnya, risiko kebocoran meningkat jika tidak ada monitoring dan re-torque berkala.

Getaran berulang memicu micro-movement antar permukaan sealing. Pergerakan kecil ini dapat menyebabkan fretting corrosion, yaitu korosi akibat gesekan mikroskopis pada logam. Fenomena ini tidak hanya mengurangi kekedapan sambungan, tetapi juga dapat menimbulkan keretakan pada permukaan flange atau baut seiring waktu.

Untuk menjaga integritas joint, maintenance rutin dan inspeksi berkala menjadi sangat penting. Teknik inspeksi dapat meliputi:

Pemantauan vibrasi juga disarankan setelah start-up atau perubahan beban operasi, sehingga potensi degradasi dapat diidentifikasi lebih awal sebelum menimbulkan kerusakan serius.

Mengelola vibrasi pada sistem perpipaan, khususnya di dekat rotating equipment, adalah hal krusial untuk menjaga integritas flange dan sambungan. Vibrasi yang tidak terkontrol dapat menyebabkan keausan gasket, kehilangan preload baut, dan kegagalan fatigue pada flange maupun komponen pipa kecil. Berikut strategi mitigasi dan desain pencegahan yang dapat diterapkan:

Mengurangi amplitudo vibrasi dimulai dari penempatan dan desain support. Sistem anchoring dan bracing yang tepat dapat menahan gerakan dinamis pipa, mengurangi resonansi lokal, dan mencegah distribusi stres berlebihan pada flange dan sambungan kecil (SBC – small-bore connections). Analisis Finite Element Analysis (FEA) dan modal dapat digunakan untuk menentukan titik penopang optimal dan memastikan natural frequency pipa tidak berdekatan dengan frekuensi excitasi dari mesin.

Gasket spiral wound dengan inner ring atau gasket khusus yang mampu menahan micro-movement sangat disarankan. Material dan desain gasket harus mempertimbangkan fretting corrosion akibat getaran dan perubahan tekanan. Pemilihan gasket yang sesuai membantu mempertahankan sealing performance meski terjadi micro-movement antar permukaan flange.

Damping pad atau isolator dapat meredam vibrasi dari sumber mesin. Flexible connector dan expansion joint di dekat pompa, kompresor, atau turbine memungkinkan pipa menyesuaikan gerakan dinamis tanpa mentransfer gaya berlebih ke flange. Strategi ini juga membantu mengurangi fatigue stress pada flange dan baut.

Penting untuk melakukan re-torque periodik pada baut setelah start-up dan selama operasi untuk menjaga preload. Selain itu, pemantauan vibrasi secara berkala, termasuk vibration survey dan pengukuran Mechanical Natural Frequencies (MNFs), membantu mendeteksi titik-titik kritis sebelum terjadi kerusakan.

Studi berbasis risiko, seperti Energy Institute AVIFF Guidelines, merekomendasikan evaluasi menyeluruh pada sistem perpipaan dan SBC. Proses ini meliputi screening kualitatif, evaluasi kuantitatif, dan inspeksi lapangan untuk mengidentifikasi area berisiko tinggi serta memberikan rekomendasi perbaikan atau modifikasi desain.

Implementasi mitigasi dan desain pencegahan vibrasi membawa beberapa keuntungan penting:

Dengan kombinasi desain struktural, pemilihan gasket, isolasi vibrasi, dan monitoring aktif, integritas flange dan sambungan pipa dapat tetap terjaga bahkan di kondisi vibrasi tinggi. Pendekatan ini tidak hanya bersifat teknis, tetapi juga strategis dalam mengelola risiko operasional fasilitas onshore maupun offshore.

Untuk memastikan integritas flange pada sistem perpipaan yang berhubungan dengan rotating equipment, standar dan referensi desain menjadi acuan penting dalam perencanaan, konstruksi, dan operasi. Beberapa rujukan utama yang digunakan di industri antara lain:

Standar ini memberikan pedoman umum dalam desain, material, dan metode fabrikasi sistem perpipaan proses. Meskipun ASME B31.3 tidak secara spesifik membahas vibrasi, panduannya tetap menjadi basis untuk analisis tegangan pipa dan pemilihan material yang tahan terhadap fatigue akibat getaran.

Kedua standar ini mengatur desain dan instalasi pompa serta kompresor, termasuk dampak dinamis yang ditransmisikan ke pipa dan flange. API 610 dan API 617 memberikan acuan terkait toleransi getaran, alignment, dan perhitungan beban nozzle yang dapat mempengaruhi flange integrity.

ISO 10816 dan ISO 20816 menyediakan metode pemantauan vibrasi mesin dan pipa, termasuk batas amplitudo yang diperbolehkan untuk mencegah kerusakan. Panduan ini mendukung program pemeliharaan proaktif dengan melakukan vibration monitoring dan trend analysis, sehingga potensi fatigue pada flange dapat dideteksi sebelum terjadi kegagalan.

Dalam proyek EPC (Engineering, Procurement, Construction), menjaga integritas flange memerlukan koordinasi antara desain, fabrikasi, dan operasi. Praktik terbaik mencakup:

Dengan mengacu pada standar dan praktik ini, integritas flange di sistem bergetar dapat dijaga secara konsisten, meminimalkan risiko kebocoran, fatigue, dan kerusakan peralatan. Pendekatan ini menjadi fondasi bagi pengelolaan risiko yang efektif pada fasilitas onshore maupun offshore.

Vibrasi tinggi pada sistem perpipaan yang terhubung dengan rotating equipment dapat secara signifikan mempengaruhi kestabilan gaya baut dan mempercepat keausan serta fatigue pada flange. Kombinasi tekanan internal, micro-movement antar permukaan sealing, dan resonansi frekuensi alami dapat menimbulkan risiko kebocoran dan kerusakan mekanis jika tidak ditangani dengan tepat.

Oleh karena itu, menjaga integritas flange menuntut pendekatan yang terintegrasi, meliputi desain pipa dan support yang sesuai, pemilihan gasket yang tahan terhadap gerakan mikro, penggunaan damping dan expansion joint, serta penerapan prosedur re-torque dan monitoring vibrasi secara rutin. Dengan pengelolaan vibrasi yang tepat, umur operasi flange dapat diperpanjang, keselamatan fasilitas terjaga, dan risiko kegagalan sistem dapat diminimalkan.