Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

Thermal expansion dapat memicu stress dan kebocoran pipa. Pelajari peran flange, expansion joint, dan flexibility loop dalam menjaga sistem perpipaan tetap aman.

Dalam sistem perpipaan industri, perubahan suhu adalah fenomena yang tak terhindarkan. Saat pipa membawa fluida panas, materialnya akan memuai (thermal expansion), dan ketika suhu menurun, pipa akan menyusut (thermal contraction). Meskipun perubahan panjang yang terjadi tampak kecil, efek kumulatifnya pada sistem yang panjang bisa sangat signifikan menimbulkan tegangan mekanis, misalignment, hingga kebocoran pada sambungan.

Fenomena ekspansi dan kontraksi termal inilah yang membuat desain sistem perpipaan tidak bisa dianggap sederhana. Setiap perubahan suhu harus diperhitungkan sejak tahap perencanaan EPC (Engineering, Procurement, Construction), terutama pada titik-titik sambungan dan komponen yang berpotensi menerima beban tambahan. Di sinilah flange berperan penting bukan hanya sebagai penghubung antar pipa, tetapi juga sebagai elemen fleksibel yang mendukung sistem menghadapi perubahan panjang akibat suhu.

Setiap sistem perpipaan industri beroperasi dalam kondisi suhu yang bervariasi. Ketika suhu meningkat, material pipa akan memuai fenomena ini dikenal sebagai thermal expansion. Sebaliknya, saat suhu menurun, pipa akan menyusut atau mengalami thermal contraction. Meskipun perubahan panjang per meter pipa terlihat kecil, pada jaringan pipa yang panjang efeknya bisa signifikan dan menimbulkan masalah serius jika tidak diantisipasi sejak tahap desain.

Perubahan panjang ini menciptakan tegangan mekanis (mechanical stress) di dalam pipa, terutama ketika gerakan pemuaian terhambat oleh sambungan tetap, penyangga, atau peralatan di sekitarnya. Akibatnya, timbul gaya dorong internal yang dapat menyebabkan deformasi pada struktur pipa, kebocoran di area flange, bahkan keretakan pada sambungan las (weld joint). Dalam jangka panjang, siklus berulang ekspansi dan kontraksi ini juga dapat mempercepat proses fatigue material dan menurunkan umur sistem perpipaan.

Karena itu, efek thermal expansion harus menjadi pertimbangan utama dalam tahap desain EPC (Engineering, Procurement, Construction). Desainer perlu menghitung perubahan panjang pipa berdasarkan rentang suhu operasi, memilih material dengan koefisien ekspansi yang sesuai, serta menentukan titik-titik fleksibel yang bisa menampung gerakan tersebut. Pendekatan ini tidak hanya mencegah kegagalan sambungan, tapi juga menjaga stabilitas sistem, efisiensi aliran fluida, dan keselamatan operasional secara keseluruhan.

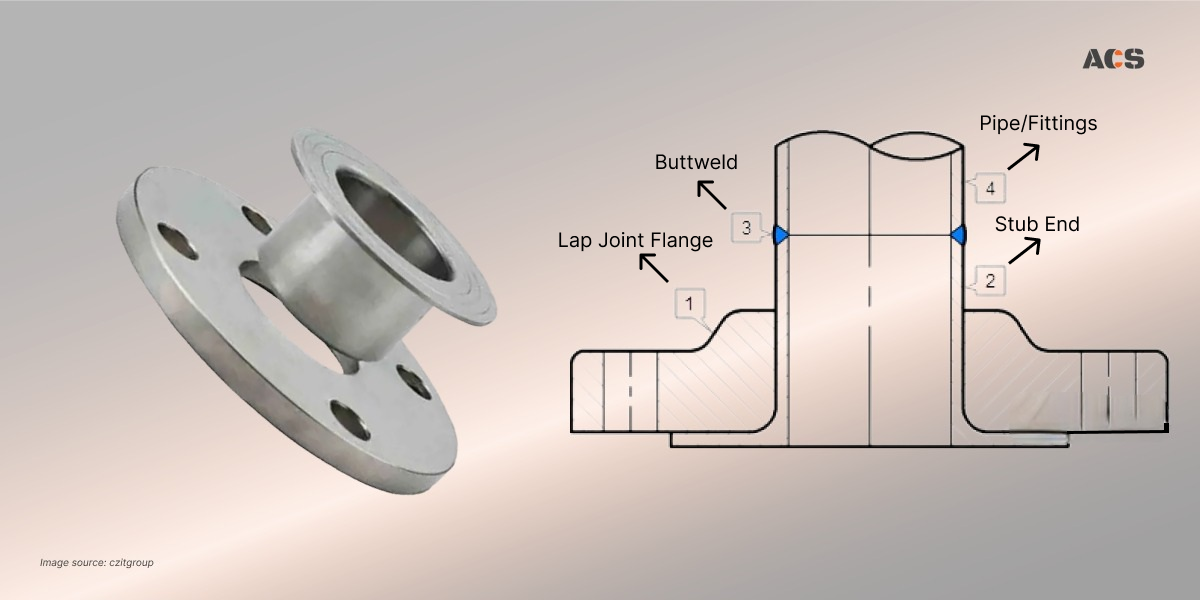

Dalam sistem perpipaan industri, flange bukan hanya berfungsi sebagai sambungan mekanis untuk menghubungkan dua pipa. Komponen ini juga memiliki peran penting dalam mengakomodasi perubahan panjang akibat thermal expansion dan contraction. Ketika pipa memuai atau menyusut karena perubahan suhu, flange menjadi titik yang memungkinkan sistem tetap fleksibel tanpa mengorbankan kekedapan sambungan (sealing integrity).

Flange sering kali menjadi komponen kunci dalam desain yang melibatkan expansion joint atau flexibility loop. Dengan penempatan dan pemilihan tipe yang tepat, flange membantu sistem menghadapi pergerakan termal tanpa menimbulkan tegangan berlebih atau kerusakan pada sambungan lainnya.

Salah satu keunggulan utama flange adalah kemampuannya untuk dibongkar-pasang (disassembled and reassembled) dengan mudah. Dalam konteks thermal expansion, kemampuan ini sangat penting. Ketika pipa mengalami pemuaian atau penyusutan, flange memungkinkan penyesuaian posisi sambungan dan perataan ulang (re-alignment) tanpa perlu memotong atau mengganti seluruh bagian pipa.

Selain itu, flange menjadi titik fleksibel alami dalam sistem area di mana pergerakan kecil akibat perubahan suhu dapat dikelola tanpa menimbulkan tekanan berlebih pada bagian lain. Saat sistem menjalani siklus termal berulang (panas-dingin), flange juga mempermudah proses maintenance dan inspeksi rutin, terutama pada area yang berpotensi mengalami kebocoran akibat deformasi atau pergeseran posisi.

Dengan kata lain, flange berperan sebagai “ruang napas” mekanis bagi sistem perpipaan memungkinkan sedikit kelonggaran yang justru melindungi struktur utama dari kelelahan material (fatigue).

Dalam sistem yang dilengkapi expansion joint, flange berfungsi sebagai penghubung utama antara pipa dan elemen fleksibel seperti bellows atau metal compensator. Peran ini krusial karena sambungan flange-lah yang memastikan pergerakan akibat ekspansi termal dapat diserap oleh expansion joint tanpa menimbulkan kebocoran.

Pemilihan jenis flange juga sangat mempengaruhi kemampuan sistem dalam menghadapi pergerakan. Misalnya:

Dengan konfigurasi dan tipe flange yang tepat, sistem dapat menyalurkan gaya akibat thermal movement secara aman ke komponen penahan atau kompensator, sehingga mencegah terjadinya kegagalan sambungan.

Dalam sistem perpipaan industri, expansion joint dan flange bekerja berdampingan sebagai komponen utama dalam mengelola perubahan panjang akibat suhu (thermal expansion dan contraction). Tanpa kombinasi keduanya, gaya termal yang muncul bisa menimbulkan tegangan mekanis berlebih, menyebabkan deformasi, bahkan kegagalan sambungan (joint failure).

Flange berfungsi sebagai penghubung mekanis yang memungkinkan expansion joint dipasang dengan mudah dan diganti ketika terjadi keausan atau kerusakan. Integrasi yang tepat antara kedua komponen ini menjadi faktor kunci dalam menjaga keandalan sistem perpipaan, terutama pada lingkungan yang memiliki fluktuasi suhu ekstrim seperti fasilitas energi, petrokimia, atau sistem uap panas.

Saat pipa mengalami pemuaian akibat suhu tinggi, gaya dorong (axial stress) yang dihasilkan bisa cukup besar untuk menekan atau menarik sambungan antar pipa. Di sinilah flanged expansion joint memainkan perannya: menyerap pergerakan aksial, lateral, maupun angular sehingga tegangan termal tidak langsung diteruskan ke sistem utama.

Flange menjadi elemen penyalur gaya yang aman, memastikan expansion joint dapat bekerja optimal tanpa menyebabkan kebocoran atau kerusakan pada area sambungan. Dengan kata lain, flange bertindak sebagai jembatan fleksibel antara dua bagian pipa yang mengalami ekspansi atau kontraksi.

Pada banyak instalasi EPC, desain flanged expansion joint juga digunakan untuk meredam getaran (vibration damping) dan mengurangi noise, sehingga tidak hanya menjaga integritas sambungan tetapi juga memperpanjang umur sistem perpipaan secara keseluruhan.

Salah satu keunggulan utama dari penggunaan flange adalah kemudahannya dalam proses instalasi, perawatan, dan penggantian komponen fleksibel seperti bellows atau rubber expansion joint.

Karena disambungkan menggunakan sistem bolt & gasket, flange memungkinkan expansion joint dilepas tanpa harus memotong pipa cukup membuka baut pengikat untuk mengganti bagian yang aus. Fleksibilitas inilah yang membuat flanged joint system sangat populer di proyek EPC, terutama pada fasilitas dengan jadwal maintenance rutin seperti pembangkit listrik atau kilang minyak.

Selain itu, desain flange juga membantu penyelarasan (alignment) antara expansion joint dan pipa, meminimalkan risiko tegangan tak seimbang saat sistem mengalami siklus pemanasan dan pendinginan.

Pada jaringan pipa uap di pabrik atau pembangkit listrik, suhu dapat mencapai ratusan derajat Celsius. Flanged metal bellows expansion joint digunakan untuk menahan ekspansi longitudinal dan tekanan tinggi, sementara flange memastikan sambungan tetap rapat dan mudah diperiksa selama shutdown.

Di fasilitas petrokimia atau industri makanan, fluida bisa berubah dari panas ke dingin dalam waktu cepat. Rubber flanged expansion joint menyerap perubahan panjang pipa akibat fluktuasi suhu dan mengurangi risiko kebocoran sambungan.

Pada instalasi pipa di area terbuka seperti jalur air pendingin, drainase industri, atau jaringan utilitas perubahan suhu harian dapat menyebabkan ekspansi dan kontraksi berulang. Flange memudahkan penggantian expansion joint ketika komponen mulai menua akibat paparan cuaca ekstrem.

Sebelum membahas detail penempatan flange, penting memahami bagaimana desain flexibility loop bekerja. Konsep ini memungkinkan pipa menahan perubahan panjang akibat pemuaian dan penyusutan termal tanpa perlu selalu mengandalkan expansion joint. Dengan loop yang tepat, pergerakan pipa dapat dikontrol, dan integritas sistem tetap terjaga. Selanjutnya, kita akan melihat dua aspek penting: bagaimana flexibility loop sebagai solusi desain dan bagaimana flange ditempatkan secara strategis untuk mendukung instalasi serta perawatan sistem perpipaan.

Tidak semua sistem perpipaan menggunakan expansion joint untuk menahan efek pemuaian termal. Dalam banyak proyek EPC, terutama pada jalur pipa panjang seperti steam line dan process line, desainer sering memilih pendekatan flexibility loop — yaitu konfigurasi pipa yang secara alami dapat menyerap gerakan ekspansi dan kontraksi tanpa komponen tambahan.

Flexibility loop bekerja dengan prinsip elastisitas material pipa. Ketika suhu naik, bagian loop akan melengkung sedikit untuk menyalurkan gaya ekspansi; saat suhu turun, pipa kembali ke bentuk semula. Dengan perhitungan yang tepat terhadap arah gerakan, jarak penyangga, serta radius tikungan, desain ini mampu menurunkan thermal stress tanpa menambah risiko bending fatigue atau deformasi.

Dalam desain flexibility loop, flange ditempatkan secara strategis untuk mendukung instalasi, inspeksi, dan perawatan sistem. Biasanya, flange diletakkan di awal dan akhir loop, atau di segmen yang membutuhkan kemudahan pembongkaran sebagian pipa. Dengan sambungan flanged joint, teknisi bisa melakukan maintenance tanpa perlu pemotongan atau pengelasan ulang, sehingga menghemat waktu dan biaya.

Desain orientasi flange juga penting. Arah baut harus memungkinkan akses alat kerja yang aman, sedangkan jarak antar flange perlu disesuaikan agar ada ruang cukup bagi teknisi. Selain itu, pemilihan tipe flange seperti raised face (RF) untuk tekanan menengah atau ring type joint (RTJ) untuk kondisi suhu tinggi turut mempengaruhi kualitas sealing dan ketahanan terhadap siklus termal.

Setelah memahami pentingnya flange dan flexibility loop dalam mengatasi ekspansi termal pipa, langkah selanjutnya adalah merujuk pada standar dan praktik terbaik yang telah diakui secara internasional. Standar ini memberikan pedoman teknis untuk memastikan desain perpipaan mampu menahan tegangan termal, meminimalkan risiko kebocoran, dan memperpanjang umur sistem secara keseluruhan.

Dalam industri perpipaan, beberapa standar menjadi acuan utama:

Memilih flange dan expansion joint tidak boleh sembarangan. Beberapa praktik terbaik meliputi:

Flange memainkan peran krusial dalam mengelola thermal expansion dan contraction pada sistem perpipaan industri. Dengan kemampuannya sebagai titik fleksibel dan penghubung untuk expansion joint atau flexibility loop, flange memungkinkan pipa bergerak sesuai perubahan suhu tanpa menimbulkan stress berlebih, deformasi, atau kebocoran sambungan. Penempatan flange yang tepat dan pemilihan jenis yang sesuai menjadi faktor penting dalam menjaga integritas sistem perpipaan.

Desain yang mempertimbangkan gerakan termal tidak hanya mencegah kegagalan sambungan, tetapi juga memperpanjang umur operasional pipa serta mengurangi biaya perawatan. Mengikuti standar seperti ASME B31.3 dan pedoman EJMA, serta menerapkan praktik terbaik dalam pemilihan flange dan expansion joint, memastikan sistem perpipaan tetap aman, andal, dan efisien menghadapi fluktuasi suhu dan tekanan selama operasional.