Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

Istilah ini digunakan ketika suatu komponen rusak setelah mengalami lebih dari 105 siklus pembebanan. Ini terjadi meskipun tegangan yang terjadi jauh di bawah batas luluh material

Bayangkan sebuah flange yang menerima hentakan getaran dari mesin, turbin, atau pompa besar setiap detiknya. Tidak ada beban berlebih atau tekanan mendadak yang signifikan; namun, dengan waktu, material menjadi lebih lemah, retakan mikro muncul, dan pada akhirnya, sistem gagal atau bahkan runtuh sepenuhnya. Proses yang disebut kelelahan material ini adalah salah satu penyebab kerusakan paling sulit diprediksi karena terjadi secara bertahap tetapi konsisten.

Dalam dunia teknik, khususnya pada sistem pipa dan peralatan yang bekerja dengan getaran tinggi, high-cycle fatigue menjadi perhatian serius. Berbeda dengan kerusakan akibat tegangan statis yang langsung terlihat, fatigue bekerja diam-diam melalui ribuan hingga jutaan siklus getaran kecil. Pada komponen vital seperti flange, efek ini bisa menimbulkan retakan radial, baut yang longgar, hingga kebocoran berbahaya.

Berbeda dengan kerusakan akibat tegangan statis di mana material patah atau mengalami deformasi permanen setelah melewati batas kekuatan tarik (yield strength) fatigue muncul jauh lebih halus. Material tidak langsung rusak karena beban besar, melainkan melemah sedikit demi sedikit akibat siklus beban berulang.

Proses ini disebut High-Cycle Fatigue (HCF). Istilah ini digunakan ketika suatu komponen rusak setelah mengalami lebih dari 105 siklus pembebanan. Ini terjadi meskipun tegangan yang terjadi jauh di bawah batas luluh material. Dalam situasi ini, material hanya mengalami deformasi elastis, yang berarti tidak ada perubahan yang permanen. Namun, akibat getaran atau beban berulang, struktur logam mengalami retak mikro. Dengan waktu, retakan kecil itu berkembang, menyatu, dan akhirnya menyebabkan patah komponen secara keseluruhan.

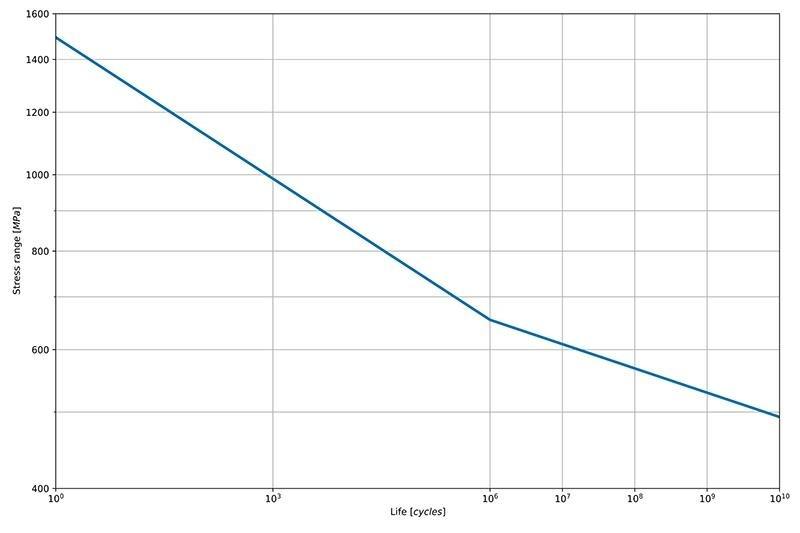

Untuk memprediksi risiko HCF, para insinyur biasanya menggunakan kurva S–N atau Wöhler curve.

Kurva ini biasanya ditampilkan dalam grafik log–log, memperlihatkan bahwa semakin kecil tegangan yang diterima material, semakin banyak jumlah siklus yang mampu ditahan sebelum gagal.

Pada flange, getaran tinggi dari sistem pipa atau mesin menyebabkan siklus beban terus-menerus pada baut dan sambungan. Walau tegangan tiap siklusnya kecil, akumulasi jutaan siklus getaran membuat sambungan rentan retak radial, longgar, hingga akhirnya bocor. Inilah alasan mengapa fatigue sering disebut sebagai “kerusakan diam-diam” karena prosesnya hampir tak terlihat sampai sudah terlambat.

Tidak semua flange bekerja dalam kondisi statis dan stabil. Pada sistem dinamis yang terus bergetar, flange menjadi titik lemah karena baut, gasket, dan sambungan harus menahan siklus beban berulang dalam jangka waktu lama. Beberapa sistem yang paling rentan terhadap high-cycle fatigue di antaranya adalah:

Mesin pembakaran dalam, turbin gas, maupun turbin uap menghasilkan getaran berulang dengan frekuensi tinggi. Pada pipa exhaust engine, misalnya, flange harus menahan kombinasi panas tinggi + vibrasi. Siklus ini menyebabkan baut perlahan kehilangan tension, retakan radial pada sambungan, hingga kebocoran gas berbahaya.

Pompa reciprocating bekerja dengan gerakan bolak-balik piston yang menghasilkan gaya dinamis besar pada sistem pipa. Flange di dekat pompa akan menerima fluktuasi tekanan dan getaran yang berulang. Jika tidak didesain dengan material dan kekenyalan baut yang tepat, sambungan bisa mengalami looseness yang mempercepat kerusakan akibat fatigue.

Pada anjungan lepas pantai, pipa vertikal (riser) terus bergoyang mengikuti arus laut dan pergerakan platform. Getaran ini menimbulkan siklus tegangan yang tinggi pada sambungan flange, terutama jika ditambah faktor korosi air laut. Dalam kondisi ini, fatigue dan korosi bekerja bersamaan, mempercepat munculnya retakan mikro pada sambungan.

Penelitian terbaru (Xingda Ji dkk., Frontiers in Energy Research, 2023) menunjukkan bahwa flange pada menara offshore wind turbine juga sangat rentan terhadap fatigue. Studi ini menggunakan analisis elemen hingga (finite element analysis) untuk mengevaluasi pengaruh flatness divergence (penyimpangan kerataan awal) pada flange.

Hasilnya menunjukkan:

Temuan ini menegaskan bahwa selain faktor getaran, kondisi awal pemasangan flange (seperti ketidakrataan permukaan) juga sangat mempengaruhi umur lelah sambungan.

Kerusakan flange akibat fatigue biasanya muncul secara bertahap, sehingga sering kali tidak langsung terlihat hingga menimbulkan masalah serius. Beberapa indikasi umum yang bisa diamati antara lain:

Retakan kecil biasanya mulai muncul di area kritis, seperti sekitar baut atau sepanjang permukaan sambungan. Retakan radial ini berkembang seiring waktu akibat beban siklik yang berulang, dan jika dibiarkan bisa memicu kegagalan total.

Baut yang menopang flange dapat mengalami deformasi atau peregangan akibat tekanan berulang. Gejala ini sering terlihat dalam bentuk baut yang mengendur, berubah bentuk, atau bahkan patah.

Fatigue juga dapat menyebabkan gasket kehilangan efektivitasnya. Awalnya kebocoran muncul dalam jumlah kecil dan sulit terdeteksi, namun lama-kelamaan bisa berkembang menjadi kebocoran besar yang berbahaya.

.jpg)

Salah satu contoh nyata kerusakan pada sambungan flange dapat dilihat pada penelitian yang dilakukan oleh Ahmet Yapici dan Goksel Saracoglu mengenai rotary dryer di sebuah pabrik kimia. Peralatan ini beroperasi dengan rotasi sekitar 2,5 putaran per menit dan memiliki struktur berupa drum besar yang disusun dari beberapa segmen cangkang, kemudian dihubungkan menggunakan bolted ring flange joints.

Selama masa operasi, setiap sambungan mengalami beban berat serta momen lentur yang signifikan. Hasilnya, dalam kurun waktu dua tahun saja mulai muncul retakan mikro akibat kelelahan material (fatigue). Analisis lebih lanjut menggunakan fatigue curves dari ASME Boiler and Pressure Vessel Code Section VIII Division 2 serta EN 13445 Unfired Pressure Vessels Part 3 menunjukkan bahwa desain sambungan flange yang dipakai tidak sesuai baik dari sisi desain maupun dimensi pengelasan.

Untuk mengatasi masalah tersebut, flange joints kemudian diganti dengan silinder baru menggunakan metode butt welding penuh (full penetration). Pendekatan ini terbukti lebih andal, dengan hasil simulasi FEM (Finite Element Method) serta perhitungan fatigue menunjukkan peningkatan signifikan dalam daya tahan struktur.

Temuan ini menegaskan bahwa sambungan flange tipe ring dengan baut tidak direkomendasikan untuk kondisi di mana terdapat gaya tarik tinggi atau momen lentur besar. Sebagai gantinya, desain dengan pengelasan penetrasi penuh sesuai standar internasional menjadi solusi yang lebih aman dan tahan lama.

Flange pada sistem industri seperti rotary dryer bekerja dalam kondisi berat dan berulang. Untuk mencegah kegagalan akibat fatigue, ada beberapa strategi yang bisa diterapkan:

Material flange dan baut harus dipilih berdasarkan kemampuannya menahan tegangan siklik. Baja paduan dengan kekuatan tarik tinggi atau material dengan sifat elastisitas baik dapat menyerap energi getaran lebih efektif, sehingga mengurangi risiko retakan dini.

Getaran yang berulang adalah penyebab utama terjadinya fatigue. Desain flange sebaiknya memperhatikan distribusi beban yang merata. Penggunaan washer khusus atau damping pad juga bisa membantu meredam getaran sehingga sambungan baut tidak mudah longgar.

Ketegangan baut yang tidak konsisten sering kali jadi titik lemah pada flange joint. Teknologi bolt tension monitoring memungkinkan operator memastikan baut tetap berada pada tingkat kencangan optimal. Dengan begitu, distribusi beban lebih stabil dan risiko fatigue berkurang drastis.

Selain desain dan material, aspek perawatan juga penting. Flange perlu diperiksa secara rutin untuk mendeteksi adanya tanda awal keretakan atau kelonggaran baut. Tindakan preventif sederhana ini bisa memperpanjang usia pakai komponen.

Fatigue pada flange bukanlah masalah sepele. Meski sering terabaikan, kerusakan akibat beban siklik dan getaran tinggi bisa berujung pada kegagalan sistem secara keseluruhan. Karena itu, pendekatan preventif harus dimulai sejak tahap desain mulai dari pemilihan material yang tepat, desain flange yang mampu meredam getaran, hingga pemantauan tegangan pada baut.

Dengan strategi ini, keandalan sistem industri bisa lebih terjamin, biaya perawatan berkurang, dan risiko downtime akibat kegagalan mekanis dapat diminimalisir.