Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

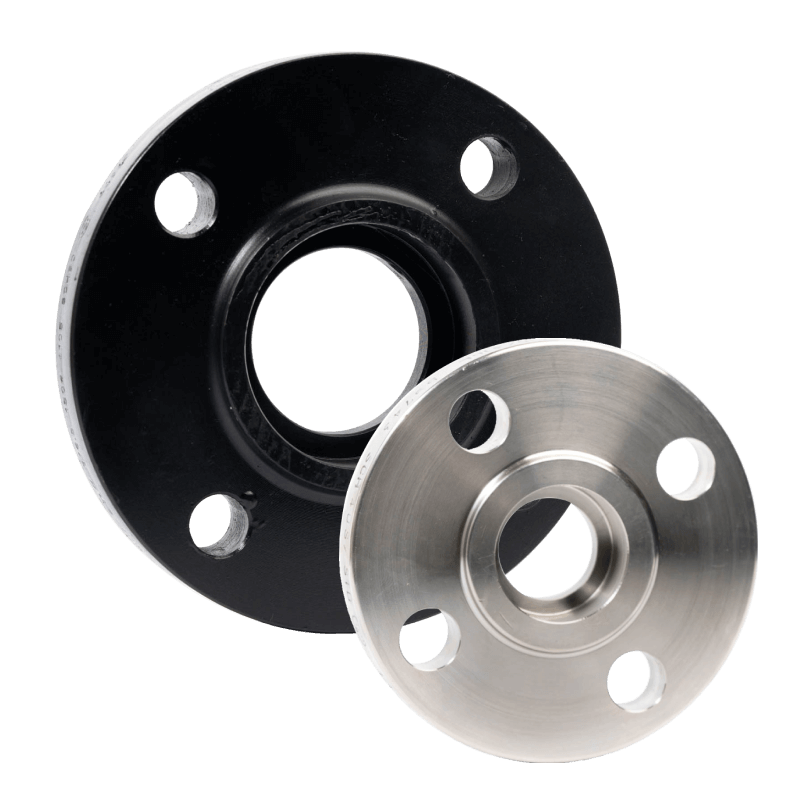

Dalam sistem perpipaan industri, flange merupakan komponen vital yang berfungsi untuk menghubungkan pipa, valve, dan peralatan proses lainnya. Komponen ini tidak hanya berperan dalam menyambungkan, tetapi juga dalam memastikan integritas sistem agar tidak terjadi kebocoran saat beroperasi di bawah tekanan dan temperatur tinggi. Oleh karena itu, pemilihan material flange menjadi faktor kunci dalam perancangan sistem perpipaan yang aman, efisien, dan tahan lama.

Beragam material digunakan untuk memproduksi flange, mulai dari carbon steel, stainless steel, alloy steel, hingga cast iron. Masing-masing memiliki karakteristik unik yang memengaruhi ketahanan terhadap korosi, kekuatan mekanik, umur pakai, dan biaya produksi. Pemilihan material yang tepat tidak hanya ditentukan oleh harga, tetapi juga oleh jenis fluida, tekanan operasi, suhu, dan lingkungan kerja.

Artikel ini membahas secara lengkap perbandingan beberapa material flange yang paling umum digunakan dalam industri. Setiap jenis akan dijelaskan berdasarkan kelebihan, kekurangan, dan aplikasi idealnya, sehingga pembaca dapat memahami dasar teknis dalam memilih material flange sesuai kebutuhan sistem perpipaan.

Carbon steel flange adalah jenis yang paling banyak digunakan dalam sistem perpipaan industri. Material ini terbuat dari campuran besi (Fe) dan karbon (C) dengan kadar karbon umumnya di kisaran rendah–menengah (sekitar 0,1–0,35%), seperti pada ASTM A105, A350 LF2, dan A216 WCB.

Material ini dikenal karena kekuatan tariknya yang tinggi dan biaya produksi yang relatif rendah. Carbon steel cocok digunakan untuk sistem fluida bertekanan tinggi seperti steam, gas, oil, dan air dalam kondisi suhu sedang.

Carbon steel flange banyak digunakan di pembangkit listrik, kilang minyak, sistem air industri, dan fasilitas gas alam. Jenis ini ideal untuk aplikasi umum yang tidak memerlukan ketahanan korosi tinggi. Misalnya:

Stainless steel flange dibuat dari paduan besi, kromium (Cr), nikel (Ni), dan kadang molybdenum (Mo). Kandungan kromium minimal 10,5% memberikan sifat tahan korosi alami melalui pembentukan lapisan oksida pelindung. Jenis yang umum digunakan antara lain 304/304L, 316/316L, dan 321 (heat-resistant grade).

Material ini sangat populer di industri yang menuntut kebersihan dan ketahanan terhadap bahan kimia.

Stainless steel flange digunakan di lingkungan dengan paparan kimia, kelembapan, atau sanitasi tinggi, seperti:

Alloy steel flange merupakan material yang ditingkatkan dengan elemen paduan tambahan seperti molybdenum, chromium, vanadium, dan nickel untuk meningkatkan kekuatan, ketahanan panas, dan daya tahan terhadap korosi spesifik. Jenis yang umum digunakan meliputi ASTM A182 F11, F22, dan F91.

Material ini sering digunakan untuk kondisi ekstrem di mana carbon steel tidak cukup kuat atau tahan korosi.

Alloy steel flange digunakan di power plant, refinery, dan industri petrokimia yang beroperasi pada suhu dan tekanan ekstrem. Contohnya:

Cast iron (besi tuang) merupakan material yang dibuat melalui proses pengecoran dengan kadar karbon tinggi (2-4%). Flange berbahan cast iron biasanya digunakan di sistem tekanan rendah hingga sedang, seperti distribusi air, drainase, dan HVAC. Jenis umum termasuk gray cast iron dan ductile iron (SG iron), di mana ductile iron memiliki sifat mekanik lebih baik.

Cast iron flange umum digunakan di instalasi air kota, sistem HVAC, saluran pembuangan, dan irigasi. Biasanya digunakan untuk fluida non-korosif dengan tekanan < 20 bar. Contoh:

Dari tabel di atas, dapat disimpulkan bahwa tidak ada material flange yang serba unggul. Pemilihan tergantung pada kondisi operasi. Misalnya, proyek dengan anggaran terbatas dan fluida non-korosif cocok memakai carbon steel. Namun, untuk sistem kimia agresif atau sanitasi tinggi, stainless steel menjadi pilihan mutlak.

Pemilihan material flange tidak bisa dilakukan secara sembarangan karena kesalahan dalam memilih material dapat menyebabkan kegagalan sistem perpipaan, seperti kebocoran, korosi dini, atau bahkan ledakan pada sistem bertekanan tinggi.

Oleh karena itu, engineer perlu mempertimbangkan sejumlah faktor teknis dan lingkungan sebelum menentukan apakah flange akan dibuat dari carbon steel, stainless steel, alloy steel, atau cast iron.

Berikut adalah faktor-faktor utama yang harus diperhatikan secara menyeluruh dalam proses pemilihan material flange:

Faktor pertama yang sangat penting adalah karakteristik fluida yang mengalir di dalam pipa. Apakah bersifat korosif, abrasif, bertekanan tinggi, atau bersuhu ekstrem? Setiap material flange memiliki tingkat ketahanan kimia berbeda terhadap fluida yang ditransportasikan.

Jika fluida mengandung partikel abrasif seperti lumpur atau pasir (misalnya pada sistem slurry atau oil sand), maka diperlukan material dengan kekerasan tinggi seperti alloy steel atau bahkan material berlapis (hardfacing alloy coating). Tujuannya adalah mengurangi erosi pada permukaan flange yang dapat menyebabkan kebocoran.

Tekanan (pressure) dan suhu (temperature) adalah dua parameter operasional utama yang menentukan kekuatan mekanik dan stabilitas termal flange.

Flange yang digunakan pada sistem tekanan tinggi (contoh: pipa gas atau uap superheated) harus dibuat dari material dengan yield strength dan tensile strength tinggi, seperti ASTM A182 F22 atau F91 (alloy steel). Material ini tahan terhadap creep atau deformasi jangka panjang akibat panas tinggi.

Sebaliknya, untuk sistem bertekanan rendah seperti air proses, drainase, atau sistem HVAC, flange carbon steel atau ductile iron sudah mencukupi.

Suhu juga menentukan jenis material:

Engineer biasanya mengacu pada ASME B16.5 atau ASME B31.3 yang mengatur batas tekanan dan temperatur yang dapat ditahan tiap material berdasarkan pressure rating class (misalnya Class 150, 300, 600, dst).

Selain faktor internal fluida, kondisi lingkungan eksternal tempat flange dipasang juga memengaruhi umur pakainya.

Flange yang digunakan di luar ruangan (outdoor) terpapar kelembapan, oksigen, dan kadang air laut jika berada di area pesisir. Dalam kondisi ini, carbon steel flange sangat rentan terhadap korosi atmosferik dan karat permukaan. Solusinya, flange harus dilindungi dengan pelapisan galvanis, epoxy coating, atau painting berbasis zinc-rich primer.

Untuk instalasi offshore dan marine, ketahanan terhadap air asin menjadi prioritas. Stainless steel 316L, duplex, atau super duplex lebih disarankan karena memiliki kandungan molybdenum tinggi yang menahan pitting corrosion.

Sementara itu, di area lingkungan industri berat seperti pabrik pupuk, petrokimia, atau refinery, udara biasanya mengandung uap asam atau sulfur. Dalam kasus ini, material alloy steel Cr-Mo atau nickel-based alloy (Hastelloy, Inconel) lebih mampu bertahan tanpa penurunan sifat mekanik.

Harga awal bukan satu-satunya indikator efisiensi. Dalam rekayasa sistem pipa, engineer harus mempertimbangkan biaya siklus hidup (LCC – life-cycle cost), yaitu total biaya dari pembelian, instalasi, perawatan, hingga penggantian komponen.

Oleh karena itu, pemilihan material harus mempertimbangkan keseimbangan antara biaya awal, risiko operasi, dan biaya perawatan jangka panjang.

Material flange harus memenuhi standar internasional untuk menjamin kompatibilitas dan keamanan operasi. Standar paling umum antara lain:

Sertifikasi material seperti Mill Test Certificate (MTC) juga penting untuk memastikan bahwa komposisi kimia, proses heat treatment, dan sifat mekanik sesuai standar. Engineer biasanya meminta flange dengan traceability penuh agar dapat dilacak ke batch produksi tertentu jika terjadi kegagalan.

Beberapa proyek memerlukan flange yang disambung langsung dengan pipa menggunakan metode welding neck atau socket weld. Maka, kemampuan material terhadap proses pengelasan menjadi pertimbangan penting.

Jika proyek membutuhkan produksi massal dan cepat, material dengan tingkat fabrikasi tinggi seperti carbon steel atau cast iron menjadi pilihan ekonomis. Namun, untuk proyek dengan spesifikasi tinggi (seperti industri migas dan petrokimia), waktu fabrikasi yang lebih lama dari stainless atau alloy steel tetap dapat diterima karena berbanding dengan keandalan yang lebih baik.

Sektor-sektor tertentu seperti oil & gas, pembangkit listrik, dan petrokimia memiliki regulasi ketat terkait pemilihan material, karena flange yang gagal dapat menyebabkan ledakan, kebocoran zat beracun, atau kebakaran.

Regulasi seperti PED (Pressure Equipment Directive) di Eropa atau API Specification di sektor migas menentukan material minimum yang boleh digunakan berdasarkan media fluida dan tekanan desain.

Dalam sistem yang membawa fluida mudah terbakar (hydrocarbon), material flange harus memenuhi uji fire-safe dan leakage test yang diatur dalam API 607 dan ISO 10497.

Material flange memainkan peran penting dalam keandalan dan keselamatan sistem perpipaan industri. Carbon steel menjadi pilihan paling ekonomis dan serbaguna untuk aplikasi umum. Sementara itu, stainless steel unggul dalam ketahanan korosi dan kebersihan. Alloy steel diperlukan di kondisi ekstrem dengan suhu dan tekanan tinggi, sementara cast iron cukup untuk sistem tekanan rendah dan fluida non-korosif.

Pemilihan material harus mempertimbangkan lingkungan operasi, sifat fluida, tekanan, suhu, dan biaya. Kombinasi yang tepat antara performa teknis dan efisiensi ekonomi akan memastikan sistem perpipaan bekerja optimal, aman, dan tahan lama.