Gratis Ongkir Jabodetabek & Ongkir Rp 25.000/kg* Seluruh Indonesia

Batas Kirim Instant : Jam 14:00

(-00:00:00)

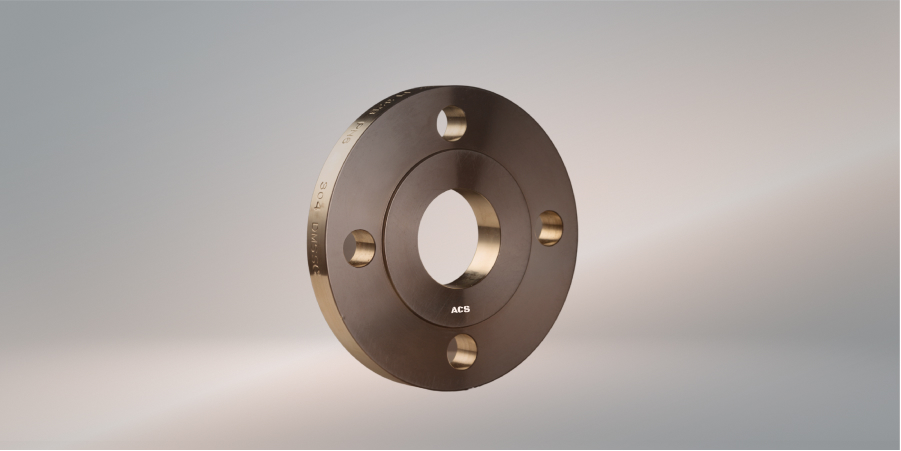

Toleransi machining flange face seperti flatness, roughness, dan run-out sangat menentukan kinerja gasket dan mencegah kebocoran pada sistem perpipaan industri.

Dalam sistem perpipaan industri, kebocoran menjadi salah satu masalah paling krusial yang dapat menimbulkan kerugian besar, baik dari sisi keselamatan maupun biaya operasional. Meski banyak faktor bisa memicu terjadinya kebocoran, salah satu penyebab yang sering diabaikan adalah kualitas permukaan flange face. Padahal, kondisi flange face sangat dipengaruhi oleh hasil proses machining yang menentukan seberapa rata, halus, dan presisi permukaan tersebut.

Di sinilah peran toleransi machining menjadi penting. Parameter seperti flatness, surface roughness, dan run-out tidak hanya memengaruhi kerapatan sambungan, tetapi juga menentukan kinerja gasket dalam menjaga sistem tetap kedap. Karena itu, memahami bagaimana toleransi machining bekerja dan dampaknya terhadap sealing menjadi kunci untuk mencegah kebocoran sekaligus meningkatkan keandalan sistem perpipaan.

Toleransi machining pada flange face adalah batas penyimpangan yang masih diizinkan dari hasil proses pemesinan permukaan flange. Artinya, permukaan flange tidak harus benar-benar sempurna, tetapi harus berada dalam rentang tertentu agar tetap mampu memberikan fungsi sealing yang optimal.

Flange face membutuhkan toleransi khusus karena di sanalah gasket ditempatkan untuk mencegah kebocoran. Jika toleransinya terlalu longgar atau tidak sesuai standar, permukaan bisa menjadi terlalu kasar, terlalu miring, atau tidak rata sehingga gasket tidak dapat bekerja maksimal. Hasilnya, kebocoran berisiko terjadi meskipun baut sudah dikencangkan sesuai prosedur.

Hal ini berbeda dengan dimensi flange secara umum, seperti diameter, ketebalan, atau ukuran bolt hole, yang lebih berhubungan dengan aspek kesesuaian antar komponen. Toleransi machining pada flange face lebih spesifik membahas kualitas permukaan yang bersentuhan langsung dengan gasket, sehingga sangat berperan dalam memastikan sealing yang rapat dan tahan lama.

Keandalan sambungan flange tidak hanya ditentukan oleh kualitas gasket, tetapi juga oleh kondisi permukaan flange face yang dihasilkan dari proses machining. Ada tiga parameter toleransi utama yang berperan langsung pada performa sealing, yaitu flatness, surface roughness, dan run-out.

Flatness atau kerataan permukaan flange face adalah seberapa rata bidang kontak tempat gasket ditempatkan. Semakin rata permukaan flange, semakin seragam tekanan yang diterima gasket saat baut dikencangkan. Jika flange face tidak rata, gasket tidak bisa menempel sempurna sehingga tercipta celah mikro yang menjadi jalur kebocoran.

Dalam prakteknya, flatness yang buruk juga membuat beban baut tidak terdistribusi merata, sehingga sebagian area gasket bekerja terlalu keras sementara area lain tidak cukup tertekan. Akibatnya, umur pakai gasket berkurang drastis dan risiko kebocoran meningkat.

Surface roughness atau kekasaran permukaan biasanya dinyatakan dalam satuan Ra (rata-rata kekasaran) atau Rz (tinggi puncak–lembah rata-rata). Parameter ini berhubungan langsung dengan kemampuan gasket untuk “menggigit” permukaan flange.

Karena itu, setiap jenis gasket membutuhkan kisaran roughness yang sesuai. Misalnya, spiral wound gasket atau metal gasket menuntut permukaan lebih halus (Ra ≤ 2,5 μm), sementara gasket non-metal seperti karet atau PTFE bisa berfungsi baik pada roughness lebih tinggi.

Run-out adalah ketidakselarasan putar pada flange face, biasanya muncul jika permukaan tidak tegak lurus dengan sumbu flange. Kondisi ini menyebabkan distribusi tekanan baut terhadap gasket menjadi tidak merata.

Efeknya bisa sangat signifikan: bagian tertentu dari gasket akan menerima tekanan lebih besar, sedangkan sisi lain kurang rapat. Ketidakseimbangan ini bukan hanya memicu kebocoran, tetapi juga memperpendek umur pakai gasket karena bekerja di luar kapasitas desainnya.

Run-out yang melebihi standar juga berbahaya pada sistem bertekanan tinggi, sebab getaran atau fluktuasi suhu dapat mempercepat kegagalan sealing.

Untuk menjamin keandalan sambungan, toleransi machining pada flange face tidak ditentukan sembarangan, melainkan telah diatur dalam sejumlah standar internasional. Standar ini memberikan batasan mengenai flatness, surface roughness, hingga run-out yang masih dapat diterima, sehingga kualitas sealing bisa konsisten di berbagai kondisi operasi.

Beberapa standar yang umum dijadikan acuan antara lain:

Mengatur dimensi, toleransi, dan face finish flange pipa untuk berbagai tekanan dan material. Dalam standar ini, kekasaran permukaan (surface roughness) biasanya berada pada kisaran Ra 3,2 – 6,3 μm, yang dianggap ideal untuk sebagian besar tipe gasket.

Standar untuk steel pipeline flange bertekanan tinggi, yang juga menekankan kualitas machining pada sealing surface agar mampu menahan beban berat dan siklus tekanan.

Mengatur dimensi serta kualitas flange secara global, termasuk toleransi face finish yang harus sesuai dengan jenis gasket yang digunakan.

Menetapkan spesifikasi flange, termasuk ketentuan toleransi permukaan untuk berbagai bentuk sealing surface seperti raised face (RF), flat face (FF), dan ring type joint (RTJ).

Toleransi machining flange face yang sesuai standar tidak hanya berpengaruh pada kualitas sealing, tetapi juga membawa dampak besar bagi efisiensi, umur komponen, biaya perawatan, hingga keandalan keseluruhan sistem. Dengan menjaga flatness, surface roughness, dan run-out dalam batas yang direkomendasikan, industri bisa mengurangi potensi masalah sejak awal instalasi. Berikut adalah beberapa dampak utama yang perlu diperhatikan:

Permukaan flange yang diproses dengan toleransi sesuai standar membuat gasket dapat menempel merata. Hal ini mencegah terjadinya kebocoran, penurunan tekanan, maupun kehilangan fluida. Dalam aplikasi bertekanan tinggi seperti migas, pembangkit listrik, atau industri kimia, presisi ini menjadi faktor utama menjaga keandalan sistem.

Jika flatness, surface roughness, dan run-out berada dalam batas yang benar, gasket tidak mengalami tekanan berlebih atau distribusi beban yang tidak merata. Akibatnya, gasket tidak cepat aus maupun robek sehingga interval penggantian bisa diperpanjang. Hal ini berdampak pada efisiensi biaya sekaligus ketersediaan sistem yang lebih tinggi.

Flange dengan toleransi machining yang tepat mengurangi risiko rework, kebocoran berulang, maupun penggantian komponen mendadak. Dengan begitu, downtime operasional dapat ditekan seminimal mungkin. Pada skala industri, penghematan biaya perawatan dan hilangnya potensi kerugian akibat downtime menjadi keuntungan signifikan.

Kesesuaian dengan standar internasional (ASME, ANSI, DIN, JIS) memastikan flange kompatibel dengan komponen lain dari berbagai produsen. Hal ini memperlancar instalasi, mencegah keterlambatan proyek, serta menjamin performa sistem dalam jangka panjang. Bagi industri dengan aplikasi kritis, keandalan ini juga erat kaitannya dengan faktor keselamatan kerja.

Setelah memahami pentingnya toleransi machining pada flange face, pertanyaan berikutnya adalah: di mana saja hal ini benar-benar berperan penting? Jawabannya ada pada berbagai sektor industri yang bergantung pada sambungan pipa bertekanan tinggi dan membutuhkan keandalan penuh. Setiap sektor memiliki tantangan tersendiri terhadap kondisi operasi, jenis fluida, hingga standar keselamatan.

Dalam jalur pipa migas, tekanan operasi bisa sangat tinggi dan kondisi lapangan seringkali ekstrem. Toleransi machining yang tepat memastikan gasket, terutama jenis spiral wound gasket, dapat berfungsi optimal untuk menahan tekanan. Sedikit saja deviasi pada flatness atau roughness bisa membuat sambungan bocor, berisiko menimbulkan kerugian besar dan ancaman keselamatan.

Pada pabrik kimia, banyak fluida yang bersifat agresif, korosif, bahkan beracun. Oleh karena itu, permukaan flange harus diproses dengan presisi tinggi agar gasket mampu bekerja maksimal dan tidak ada celah untuk kebocoran. Toleransi machining di sektor ini erat kaitannya dengan keamanan pekerja serta perlindungan lingkungan dari kontaminasi bahan kimia berbahaya.

Dalam sistem pembangkit, khususnya pembangkit termal dan nuklir, sambungan pipa bertekanan tinggi menjadi komponen vital. Faktor seperti run-out menjadi sangat krusial, karena sedikit ketidakselarasan dapat menurunkan distribusi tekanan, memperpendek umur gasket, hingga mengancam keandalan sistem pendingin atau uap bertekanan. Menjaga toleransi machining sesuai standar berarti juga menjaga stabilitas operasional jangka panjang.

Toleransi machining pada flange face meliputi flatness, surface roughness, dan run-out memegang peran kunci dalam mencegah kebocoran sistem perpipaan industri. Ketepatan dalam machining tidak hanya memastikan gasket bekerja optimal, tetapi juga memperpanjang umur pakai komponen, mengurangi biaya perawatan, serta meningkatkan efisiensi operasional secara keseluruhan.

Lebih jauh, menjaga toleransi machining sesuai standar internasional seperti ASME B16.5 atau MSS SP-44 berarti menjaga aspek ekonomis dan keselamatan kerja. Kebocoran kecil sekalipun bisa berujung pada downtime mahal, pencemaran lingkungan, bahkan resiko kecelakaan serius. Karena itu, sangat penting bagi praktisi industri untuk selalu merujuk pada standar machining flange face yang relevan dengan kebutuhan sistem, agar keandalan dan keamanan operasi dapat terjamin.